パンチング加工とは

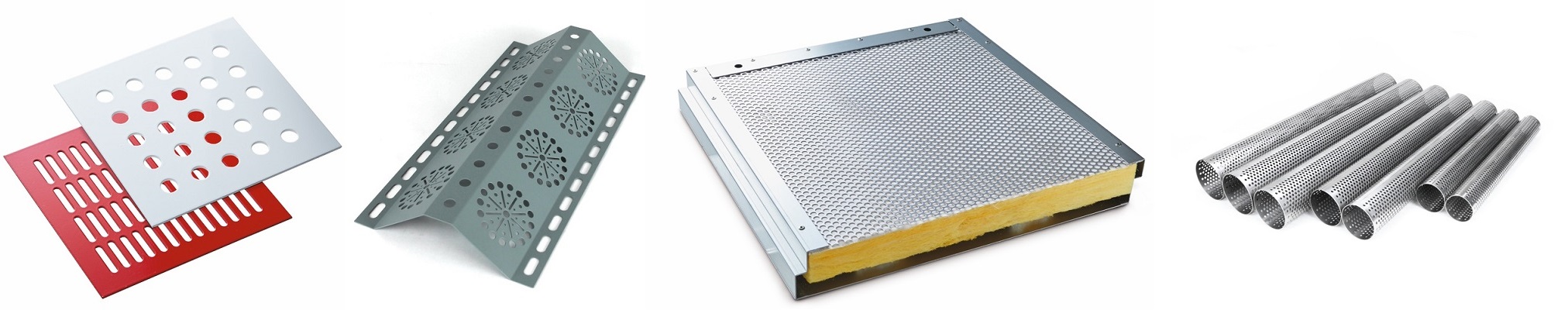

1. パンチングメタル

パンチングメタルは、鉄(スチール)、ステンレス(SUS)、アルミニウム(Al)などの金属板にプレス金型を使用して孔をあけたものです。他の機械的加工や化学的あるいはレーザーなどを使った方法に比べ、一般的にコスト面で有利なことが特徴です。各種の孔あけ加工法との間において、板厚、孔径(あなけい)、サイズなど条件によりすみわけがなされています。パンチングシートと呼ばれることもあります。以下、パンチング加工を通じてパンチングメタルが提供する価値の紹介をいたします。

2. パンチング加工の基礎知識

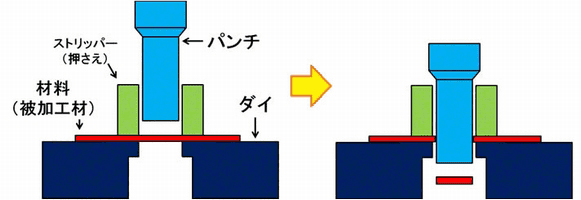

① パンチング加工

ダイと呼ばれる孔の開いている金型とパンチと呼ばれる円柱状の金型を使って、金属被加工材に孔をあけます。通常、孔の大きさはパンチ径によって決まります。ダイの孔径とパンチ径の差はクリアランスと呼ばれ、金属の種類や板厚などの違いによって調整されます。

② パンチング加工の種類

- i タレットパンチプレスによるもの

タレットパンチプレスによる加工の場合、パンチとこれと対になっているダイの組み合わせを一対、または複数の対を装置にセットし、あらかじめ設計された図面に従って基本的にはひと孔単位で必要な対を選択してこれを用いて孔あけ加工します。装置の制御は一般的にNC(Numerical Control;数値制御)により行い、精度の高い製作が可能です。

一品物を含む少量でも加工対応でき、各種の孔を自由に配置したパンチングメタルを製作することが可能で、各種用途における部材としてのパンチングメタルに必要な機能を与えるために最適な方法といえます。装置は略してタレパンと呼ばれています。

しかしながら、ひと孔単位(または数個の孔単位)での加工となるため時間がかかることとなり、大量の孔をあける場合にはコスト的に厳しくなる傾向があります。 - ii 専用金型を用いたプレス機によるもの

一般的には同じ孔をある特定のパターンで数十~数百個あけたダイと、これに対応した同数のパンチをセットした金型を用いて孔をあける方法です。一度に大量の孔をあけることが可能なため、量のまとまった生産数が必要となるパンチングメタルの製造に適しています。

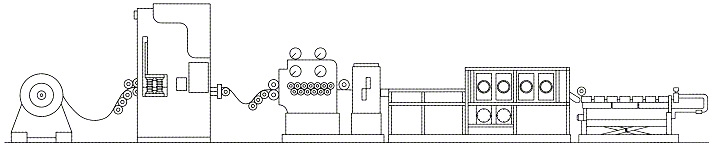

専用金型の製作が必須で、かつ、多くの孔をあけるための能力を持ったプレス機も同時に必要となるため、量産が前提となる方法といえます。 - iii パンチングプレスライン

パンチングメタルを効率的に生産するための製造ラインは、原材料となる鋼材のコイル(鋼材を巻いたもの)から材料を供給する装置(アンコイラー)、および、パンチング加工をするプレス装置、これに加えて、加工の終わったパンチングメタルをそのまま再度コイルとして巻き取る装置(リコイラー)、または、一定のサイズにカットする装置とこれを集積する装置を組み合わせて構成されます。プレス装置にセットする金型を交換することで、多種類の製品の生産に対応することができます。

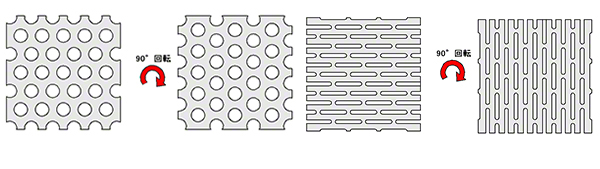

③ パンチング金型と「飛び型」

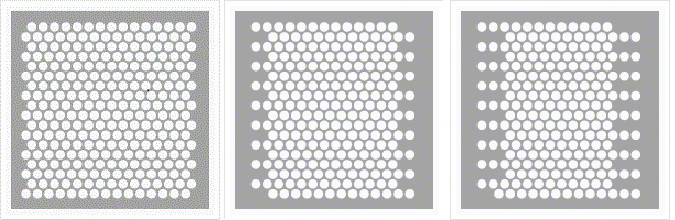

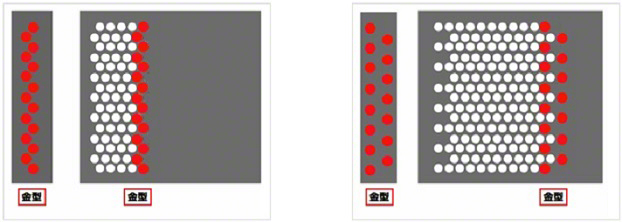

複数の孔を同時にあける金型にはその孔の大きさと孔の配置の間隔(ピッチ;後述)により、複数のパターンがあります。パンチングメタルとしての孔のあき方は、左から正型、1本飛び型、2本飛び型と呼ばれます。

小さな孔をあけるパンチは金型部に固定する部分が太くなっているので、パンチ同士の間隔を詰めるには限度があります。そのため、パンチ間をある程度離して複数列で並べた金型を製作して、孔をあけた結果小さな孔同士が近接した状態となるように加工を行います。

以下は異なった金型のパターンによって孔があいていく様子を図示したものです。

3. パンチングメタルの基礎知識

① パンチングメタルの各部の名称

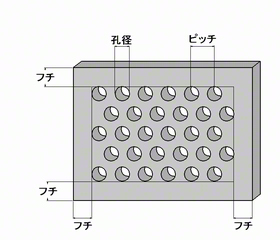

- i 孔径(あなけい)

パンチングによりあけられた孔の大きさを意味します。丸孔の場合はφ(ファイ)で表現されることが一般的です。丸だけでなく、四角形、六角形などについてもそれぞれの方法で表現されます。φ5は丸孔の直径が5 mmを意味しています。 - ii ピッチ

孔の中心間の距離のことです。通常単位はmmを採用し、P10はピッチが10 mmの表現となります。 - iii フチ

鋼材の縁のパンチング加工がなされていない部分の、いわゆる余白にあたるところです。フチがなく、素材の端部が孔部と重なって一部が切断されて半欠けになっている状態の仕様も一般的です。

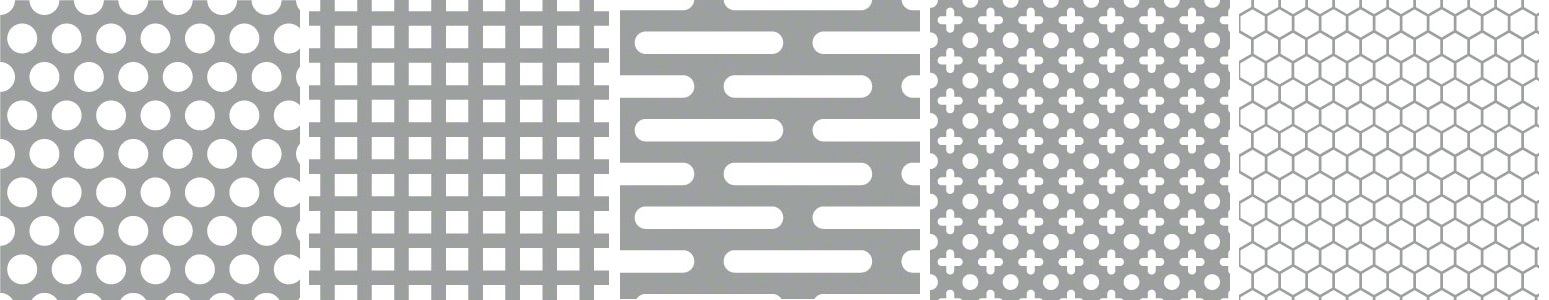

② 孔の種類

もっともポピュラーなものは丸孔(まるあな)です。このほかに角孔(かくあな)、長孔(ながあな)がよく用いられ、丸孔と十文字を組み合わせた○+(まるじゅう)と呼ばれるものは産業用に、六角形(六角〈ろっかく〉ということもあり)はサーバーラックなどに採用されています。

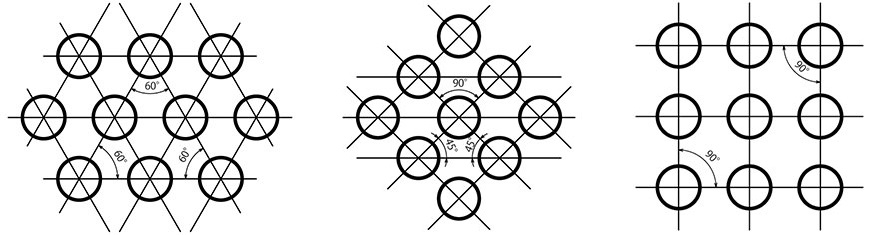

③ 孔の配置

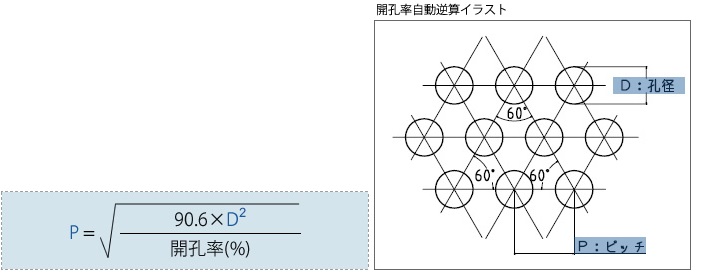

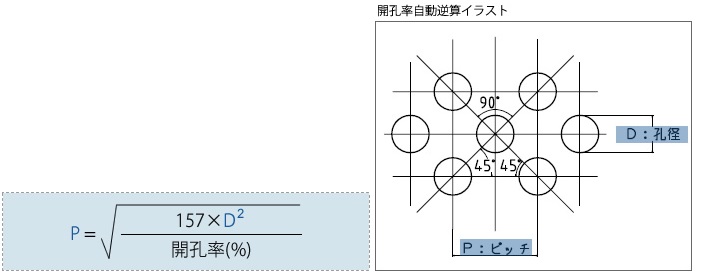

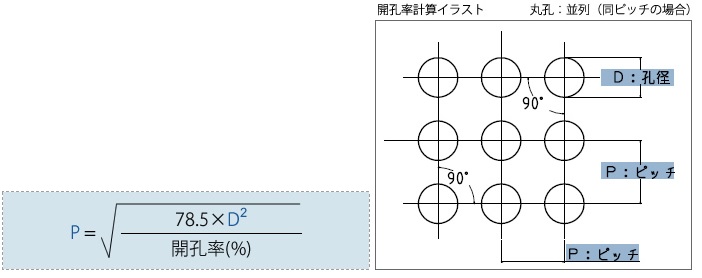

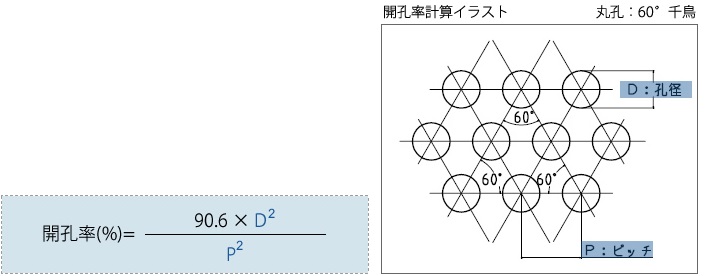

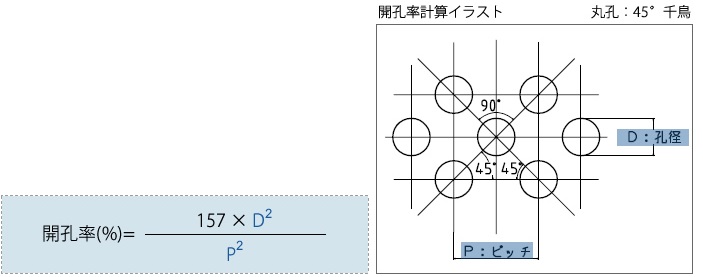

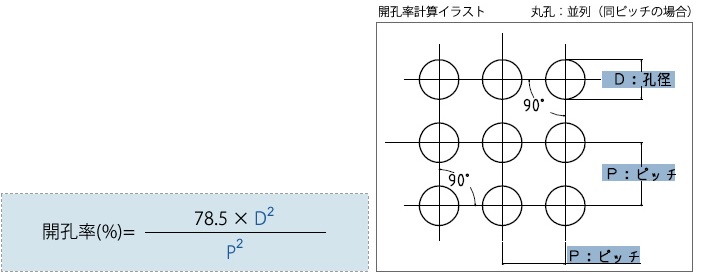

同じ孔のみであっても、その配列によってさまざまなパターンを作成することが可能です。最も典型的なものは60°千鳥(ろくじゅうどちどり)で、このほかに45°千鳥(よんじゅうごどちどり)と並列の並び方を挙げることができます。

④ 孔の向き

同じ孔を同じパターンであけた場合であっても、パンチングメタルの配置の仕方で全く異なった印象になることに気を付ける必要があります。流体などの流れがある場合や多数のパンチングメタルを並べて使う際には、特に注意を要します。

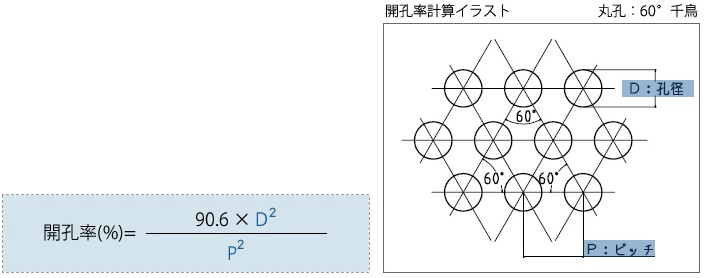

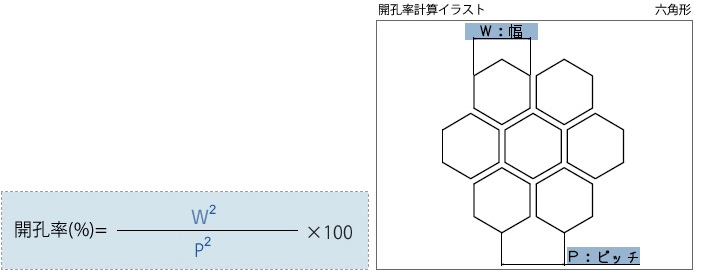

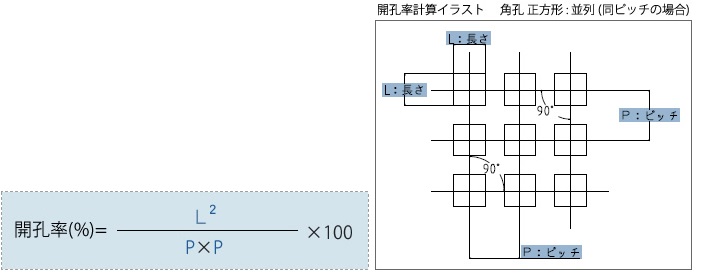

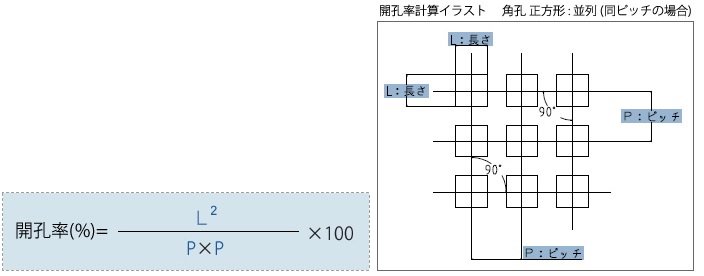

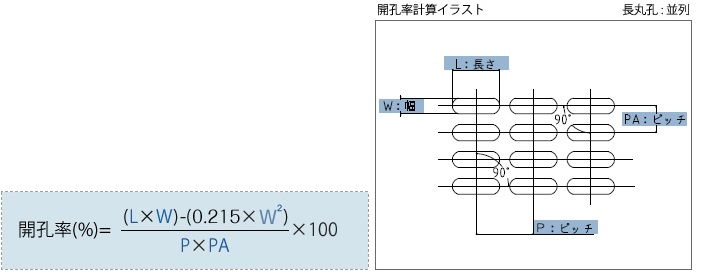

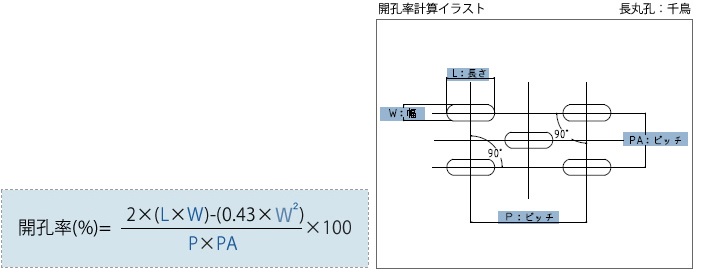

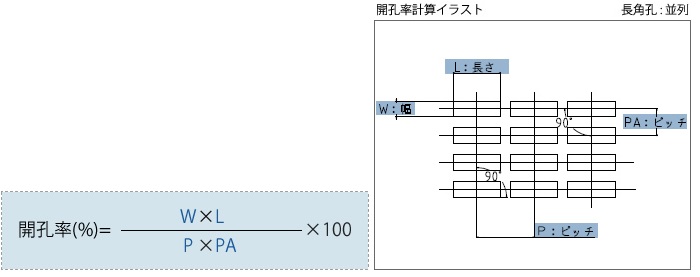

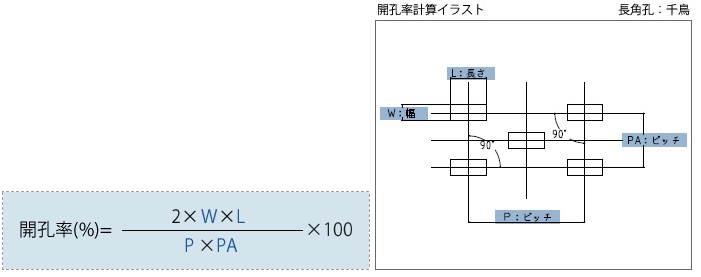

⑤ 開孔率

材量全体の面積に対する孔の部分の面積比が開孔率(開口率)です。単位は%で表現し、パンチングメタルの選択の際のひとつの指標として採用されています。

※ 本解説の後半に、開孔率計算、および、開孔率の逆計算の式を掲載しています。

★ 松陽産業のコーポレートサイトでは開孔率や推定質量などの計算機能を公開しております(KW:「松陽産業 開孔率自動計算」で検索)。ぜひご利用ください。

⑥ 使用材料

パンチングメタルに使用される典型的な材料は鉄(スチール)、ステンレス(SUS)、アルミニウム(Al)です。このほかに、銅やチタン、真鍮(亜鉛と銅の合金)などの非鉄金属に孔をあけたものがありますが、多くの場合は個別注文品として受注生産販売されています。「4.パンチングメタルに使用される材料」にて典型的な材料の例を挙げています。

⑦ パンチングメタルが可能にする機能

パンチングメタルは、軽量、強度、遮音・吸音、遮光・採光、通気・通風、装飾・デザイン、濾過(フィルター)、拡散、熱伝導・熱放射といった機能性を通じて各種課題の解決に貢献しています。孔という「何もない空間」が提供する価値により、また、吸音材をはじめとする機能材との組み合わせにより、多様なアプリケーションに対応することが可能です。

⑧ パンチングメタルの2次加工

着色、折り、曲げ・丸めを代表とする2次加工を施すことで、平面状態での機能を超えた価値を提供しています。

⑨ 意匠性の高いパンチングメタル

各種の孔を組み合わせることで、デザイン性の高い材料として活用するニーズにもフィットします。また、孔の有無や孔の大きさを適切に配置することで、写真のような画像を表現することもできます。

★ 代表的な孔径(φ)、ピッチ(P)、板厚、孔のパターンの組み合わせ例は、松陽産業ショッピングサイトにてご確認いただけます。

4. パンチングメタルに使用される材料

① アルミニウム(Al)

軽量さと強度を兼ね備え、加工性に優れた材料です。

- i A1100

99.00%以上の純アルミニウムであり、耐食性にも優れ、アルマイト処理(アルミニウムの表面に対して主に電解処理により酸化物の被膜を形成)にも適しています。 - ii A3003

A1100にマンガン(Mn)を添加して強度を上げたものです。 - iii A5052

一般材として使用され、耐食性と溶接性に優れています。強度は中間程度となります。 - iv カラーアルミ

A3003やA5052をベースに彩色と保護を目的として塗装したものです。 - v その他

A2017(ジュラルミン、鋼材のような強度あり)、A5005(A1100よりも強度があり耐食性なども良好で自動車内装に使用)、A5083(非鉄合金の中で最上位の強度、溶接構造用合金)などがあります。 - vi アルミ樹脂複合板

樹脂を薄いアルミ板で挟んだもので、金属板と比較して軽量で樹脂板に比べて耐衝撃性があるという特徴を有します。

② ステンレス(SUS)

- i SUS304

非常に多くのアプリケーションに採用されている材料で、耐食性、耐熱性にも優れ、曲げなどの2次加工にも好適です。 - ii SUS316

SUS304とならんでステンレスの代表格といえるものです。特に耐食性が高いため、海水や化学プラント向けにも採用されています。 - iii SUS430

耐食性に優れた汎用ステンレスです。

③ ステンレスの表面仕上げ

パンチングメタルには一般的に以下の表面仕上げをしたステンレスが用いられます。表面に養生シートを貼って保護したうえでパンチング加工をすることも可能です。

- i 2B

最も一般的な表面仕上げです。鈍い光沢のある表面状態となっています。 - ii BA

表面に光沢があり、鏡に近い反射性を有し、意匠性を重視する用途にも多用される材料です。 - iii #400

2Bを400番でバフ仕上げして鏡面性を高めたものです。 - iv HL(ヘアライン)

2Bに研磨ベルトで砥粒線を付けたもので、傷が目立ちにくいという特徴があります。

④ 鉄(スチール)

価格面での有利さから、パンチングメタルに最も使用される材料です。

- i SPCC(steel plate cold commercial, 冷間圧延鋼板)

常温で鋼材を薄く伸ばしたものです。錆を防ぐためには、塗装やメッキを施して使用することが肝要です。 - ii SPHC(steel plate hot commercial, 熱間圧延軟鋼板)

高温状態で圧延したもので、表面に酸化被膜が生じています。パンチング加工や切断加工後に表面塗装することがおすすめとなります。 - iii SECC (steel electrolytic cold commercial, 電気亜鉛めっき鋼板)

薄鋼板に電気亜鉛メッキをしたもので、塗装を追加するとさらに対候性が上がります。 - iv カラー鋼板(着色亜鉛めっき鋼板)

特殊な染料液を使って赤黒青などの鮮やかな色に仕上げることが可能です。質感強調の目的に採用されています。 - v 溶融亜鉛めっき鋼板 (SGCC、SGHCなど)

亜鉛の付着量がSECCよりも厚いため、塗装なしで使用されることもあります。表面にスパングルという花柄の模様があることが特徴です。 - vi 溶融アルミニウムめっき鋼板

鋼板にアルミニウムをメッキしたもので、アルミニウム並みの耐熱性、耐食性などを有しています。熱反射性が高いことから熱にかかわる用途での採用を特筆できます。 - vii 溶融55%アルミニウム-亜鉛合金めっき鋼板

アルミニウムと亜鉛の両方の加工特性を有したもので、高い耐食性を発揮します。屋外使用も可能ですが、アルカリ耐性を要する分野には向いていません。 - viii 溶融亜鉛-アルミニウム-マグネシウム合金めっき鋼板

表面にアルミニウムとマグネシウムの被膜ができているため、溶接性や耐食性に優れた材料となっています。犠牲防触作用で錆の進行が抑制される特徴があります。

⑤ 樹脂

パンチングメタルの加工法を活用して樹脂板やシートに孔をあけたものです。樹脂パンチングと呼ばれることもあります。

材料としては、ポリカーボネート、塩化ビニル、PP(ポリプロピレン)、PE(ポリエチレン)、PET(ポリエステル)などを挙げることができます。厚さ、孔径(φ)、ピッチ(P)などの諸条件により、パンチング加工を用いるのか、ドリルその他の加工法を選択するのかの検討が必要となります。

5. サイズ

規格サイズの意味合いで流通しているパンチングメタルの大きさは、通常定尺(ていじゃく)と呼ばれています。以下の掲載内容の[ ]内の名称は通称ですが、同じ通称でも材料によってサイズが異なる場合があるのでその点注意が必要です。

切断も含めその後の加工を自ら、または、外注手配して対応される場合は定尺サイズで、そのほかの場合はあらかじめ設定したサイズの板に所望の範囲にさまざまなパンチング加工(孔の種類、大きさ、ピッチ、パターン)を施したものでの供給が一般的となっています。

① アルミニウムの定尺サイズ

1000 mm × 2000 mm [メーター板]

1250 mm × 2500 mm [シハチ板]

② ステンレス(SUS)の定尺サイズ

1000 mm × 2000 mm [メーター板]

1219 mm × 2438 mm [シハチ板]

③ 鉄(スチール)の定尺サイズ

914 mm × 1829 mm [サブロク板]

1219 mm × 2438 mm [シハチ板]

6. 開孔率、および、開孔率の逆計算用の計算式

① パンチングメタルの開孔率の計算

開孔率は以下に示している式により計算することができます。

★ 松陽産業のコーポレートサイトでは開孔率や推定質量などの計算機能を公開しております(KW:「松陽産業 開孔率自動計算」で検索)。ぜひご利用ください。

② パンチングメタルの開孔率の逆計算

必要な孔径(D)と開孔率(%)から、その開孔率を得るためのピッチ(P)を算出することができます。ただし、計算上求めた値ですので、孔と孔の間の骨に当たる部分の強度がその材料の種類や厚さによって実用に耐えうるかどうか、また、そもそも加工できるのかという別途の検討が必須です。

★ 松陽産業のコーポレートサイトでは逆計算の機能も公開しております(KW:「松陽産業 開孔率自動計算」で検索)。ぜひご利用ください。