ロボットの要素技術

1. はじめに

ロボットと聞いて、漫画や映画の中のヒーローを思い浮かべる人も多いですが、実際には産業用ロボットが私たちの日常を支えています。これらは自動車や電化製品、食品など、あらゆる製品の生産に欠かせない存在です。どんなに複雑なロボットであっても、その基本構造は「センサ系」「知能・制御系」「駆動・構造系」の3つの技術要素に分かれています。ロボットの外見は異なっても、内部のメカニズムには共通点が多いのです。

2. センサ系

センサ系はロボットの「感覚」にあたり、目や耳のように外部環境を認識する「外界センサ」と、機械内部の状態を把握する「内界センサ」に分かれます。

2-1. 外界センサ

人間の五感(視覚・聴覚・触覚・味覚・嗅覚)に対応する外界センサは人間の感覚器官と同様の機能を目指して開発されてきました。例えば、視覚用の画像センサや聴覚用の音センサ、触覚用の感圧センサなどが含まれます。ただしロボットは人間と違って生物的な制約がないため、用途に応じたセンサの選択や能力調整、さらには新たな感覚を追加することができます。

2-2. 内界センサ

内界センサは、人間でいうと空腹感や疲労感に相当する内部状態を把握するセンサです。しかもロボットの内部構造は生物とは異なるため、内界センサの設計は外界センサよりも難易度が高いですが、ロボットの安定した動作を支えるために不可欠です。

3. 知能・制御系

知能・制御系はロボットの「頭脳」に相当し、コンピュータシステムで制御されています。ロボットは一般的に、開発段階ではパソコン、量産時にはマイコン(マイクロコントローラー)を使用して設計されます。

3-1. パソコン・マイコン

ロボットの頭脳は言うまでもなくコンピュータで、大きく分けてパソコンとマイコン(マイクロコントローラー)があります。パソコンはアプリケーションによって機能を追加できる汎用性の高さが魅力ですが、基板だけでもそれなりの大きさがあるため、内部スペースに余裕のあるロボットでしか搭載できません。一方、コンピュータシステムを一つの集積回路(LSI)に収めたマイコンは単価が安く、大きさや消費電力も格段に小さいため、装置の小型化やコストダウンに貢献します。このため、研究用あるいは開発途中のロボットはパソコンで動かし、量産段階で必要な機能を移植したマイコンに切り替えるのが一般的な開発手順です。

3-2. ソフトウェア

従来、ロボットのソフトウェアは各企業が独自に開発していたため、互換性がほとんどありませんでしたが、最近では技術のオープン化が進んでおり、共通のプラットフォームが普及しています。代表的なロボット専用OSとして、ソフトバンクの「V-Sido OS」、米国の「ROS(Robot Operating System)」、産業用ロボット向けの「ORiN」などが挙げられます。

3-3. ネットワーク

コンピュータがスタンドアローンからネットワーク機器へと進化したように、ロボットも今や多くが通信機能を備えています。近年、さらに積極的にネットワークとの融合を図った「ネットワークロボット」という概念が広まっています。ネットワークロボットになると、ロボットの3要素のうち知能・制御系装置の大半を外部に移すことが可能です。その結果、筐体のサイズ制約を受けずに処理能力を向上させることができます。しかし、通信系の強化は必須です。現在のインターネットのようなベストエフォート方式では誤動作が起こり得るため、リアルタイム性の保証が技術課題となっています。

4. 駆動・構造系

駆動・構造系はロボットの「筋肉や骨格」に相当し、アクチュエータを使って物理的な動作を行います。

4-1. アクチュエータ

ロボットは他の多くの機械、自動車や家電製品などと比べると動作パターンが複雑であるため、使用されるアクチュエータも多様です。アクチュエータは動き方によって「回転型」と「直動型」に分けられ、それぞれ動力源ごとに「電気式(電動式)」「油圧式」「空圧式」などがあります。ただし、モータといえば一般的に「回転型」を指し、「直動型」の場合はリニアモータと呼ぶのが普通です。

4-2. サーボモータとステッピングモータ

ロボットで最も広く使用されているのが「回転型電気式アクチュエータ」であるサーボモータとステッピングモータです。回転角度や速度を制御しやすいため、軸や移動機構など様々な場面で活躍します。ただし、この2つは分類上の位置づけが少し異なります。

サーボモータは、シンクロナスモータなどをサーボ機構によって自動制御するもので、回転位置(角度)や速度を精密にコントロールできます。

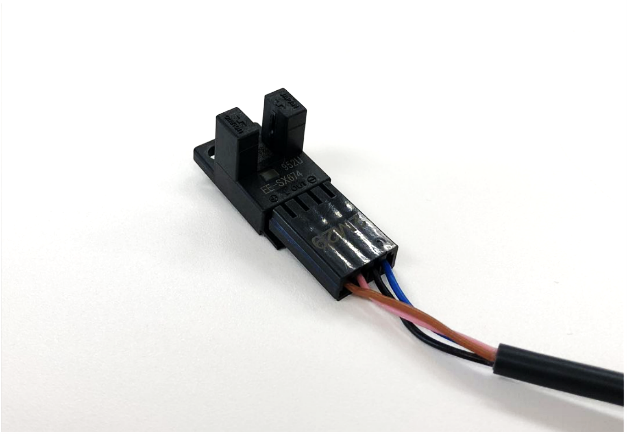

検出用のセンサには前述したエンコーダなどが使われます。

一方、ステッピングモータはオンとオフを周期的に繰り返すパルス電流に同期して動作するため、検出器によるサーボ機構がなくてもインバータだけで制御が可能です。

4-3. 油圧と空圧

油圧や空圧など流体の圧力を利用したアクチュエータには、直動型のシリンダと回転型のモータがあります。ただし、モータというと一般的には電動機を指すため、「油圧モータ」などと区別する方が良いでしょう。電動式に比べた場合の最大の強みは、小さな本体で大きな力を発生しやすい点です。複雑な動力機構を使わずに力の大きさや動く距離(モーターであれば回転数)を変えやすいのも、ロボットのアクチュエータとして有利な点です。弱点としては、油圧や空気圧を発生させ送り込むためのポンプやバルブ、調整弁、配管などが必要になることです。また、このような長い経路を通るため、作動するまでにタイムラグが発生しやすく、空気圧の場合は圧力によって流体の体積が変わりやすいため、正確な位置決めが難しいという問題があります。

5. まとめ

ロボットは「センサ系」「知能・制御系」「駆動・構造系」の3つの要素技術の組み合わせによって成り立っています。それぞれが密接に連携し、外界の情報を感知し、コンピュータによって制御され、アクチュエータを使って物理的な動作を行うことで、さまざまな目的や用途に応じたロボットが設計されています。

- センサ系は、ロボットが外界や内部の状態を感知するための機能を提供し、設計の自由度が高い。

- 知能・制御系は、ロボットの頭脳としてコンピュータシステムを使い、ソフトウェアのオープン化が進んでいる。

- 駆動・構造系は、電気式、油圧式、空圧式のアクチュエータを使ってロボットを動かす技術であり、それぞれの特性を活かして設計されている。

これら3つの要素技術が組み合わさることで、ロボットは複雑なタスクを遂行でき、産業分野での生産を支えています。今後も技術の進化によって、より高度なロボットの開発が期待されています。

PHT株式会社は、半導体関連機器の設計、製造、販売を手掛ける企業です。特にウェーハ搬送ロボットやウェーハ洗浄装置を製作・販売しています。弊社はシリコンウェーハだけでなく、次世代のSiC(炭化ケイ素)やGaN(窒化ガリウム)などのパワー半導体にも対応する搬送・洗浄ソリューションを展開しています。また、クリーンルーム対応の精密な搬送技術や、自動化されたウェーハ洗浄技術に強みを持ち、半導体製造プロセスを効率化し、技術革新を支えています。

クリーンロボット

PHT-R-4

本製品は、クリーンルームで使用する水平多関節型のロボットです。 前後(X軸)・旋回(θ軸)・上下(Z 軸)+ ハンド回転(0~180°)の動作が可能でウェーハの大気中搬送に対応致します。駆動モータは、ACサーボモータで全軸アブソリュートエンコーダ仕様です。