3次元計測とは

1. 3次元計測

3次元計測と聞くと普通に生活している私たちにはあまりなじみのないもののように思われますが、意外と身近なものに活用されていることをご存じでしょうか?

例えば、日常的によく目にするGoogleマップや、この数年で飛躍的に発展した自動車の先進運転支援システム(ADAS※1)、山野や市街地のインフラ管理、遺跡や文化財のデジタルアーカイブ、エンターテイメント分野など多岐にわたり、3次元計測の技術は現代の社会を支える重要な要素となっています。

本編では工業製品の製造分野において活用される3次元計測の種類や原理、また、その使用例などについてご紹介します。

2. 3次元計測の定義

3次元計測とは対象物の立体的な形状や大きさ、もしくは位置を取得することを指します。

一般的に3次元計測を行う方法としては、測定対象物に接触子をあてて行う接触式とレーザーや画像カメラを使用して非接触で行うものに分けられます。

基本的にはどちらも3次元の座標(X,Y,Z)の位置(点)を求めることができます。求められた点の位置を集積し点群データとした上で、計測ソフトなどを利用して対象物の幅や高さ、角度などを測定することを3次元計測と言います。

3. 3次元計測の種類

3次元計測の方法は大きく分けると接触式と非接触式に分けられます。

特に非接触式は表のように多くの手法が開発されており、測定対象物の表面状態や要求精度、測定環境などにより最適な計測方法を選定する必要があります。全てを詳細に解説することは出来ませんので、ここでは非接触での計測方法のうち、三角測量の論理を利用し工業製品の製造分野において汎用的に使用されている光切断法の原理と使用例についてご紹介します。

4. 光切断による3次元計測の原理

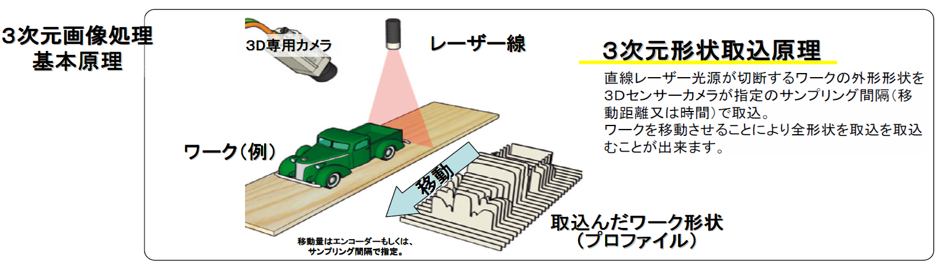

光切断法による3次元計測とは三角測量の原理を利用し、主にレーザー光源と3Dカメラを使用して行います。

【測定のプロセス】

- レーザー光を対象物に照射し、その反射光を3Dカメラにて撮像する。

- 複数の撮像された写真を集積・合成し3Dプロファイルを生成する。

- 3Dプロファイルに対し計測ソフトを用いて対象物の高さや幅などを測定する。

工業製品の製造分野において3次元計測の手法として汎用的に用いられる3Dカメラとレーザー光を利用した光切断法の原理を下図のようなトラック模型の形状を測定するという例を使用して紹介します。

測定対象 : トラックの模型 全長100mm、全幅50mm、全高50mm

撮像条件 : トラックが1mm前進するごとに1回撮像する

模型の上部には固定された3Dカメラとレーザー光源があり、その下を模型が通過します。トラックが1mm進むごとに1回カメラのシャッターを切ります。そうすると右下のような1mmの厚みの断片的な形状データが100枚取得できます。これらのデータをソフトウエアによって重ね合わせることで1つの3次元データ(トラックのプロファイル)が出来上がるという仕組みです。

出来上がったプロファイルに対し、測定ツールを使用してトラックの幅や高さ、又は荷台の容積、ボディーに付いたキズの深さなどを測定することができます。

但し、ミクロンの精度にて計測を行うためには1mmごとのデータ取得ではなく、さらに細かいピッチでのデータ取得が必要です。その場合天文学的な数の座標データを処理することになるため、それらを高速で処理し正確な測定を行うためには高度なデバイス技術と計算能力が求められることとなります。一部の計測装置には3Dデータ化の前処理のためにオンチップ画像処理が搭載されているものがあり、高速・高精度な測定を行うためにはそういった計測装置を選定することが必須となります。

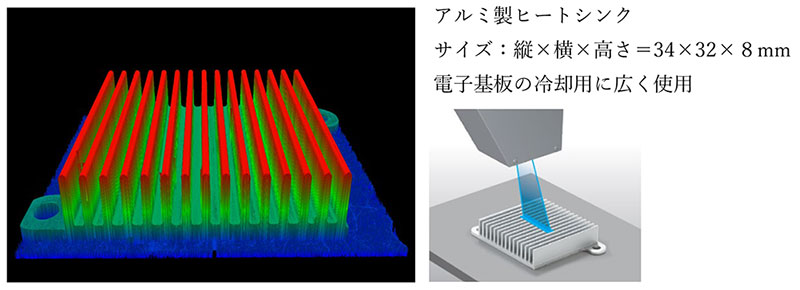

【3次元計測測定例1】

電子デバイスを冷却するためのヒートシンクのフィンの形状を1ミクロンの分解能で測定した結果得られたプロファイル画像です。

計測ツールを使用し、フィンのピッチや、変形などの検査を行います。

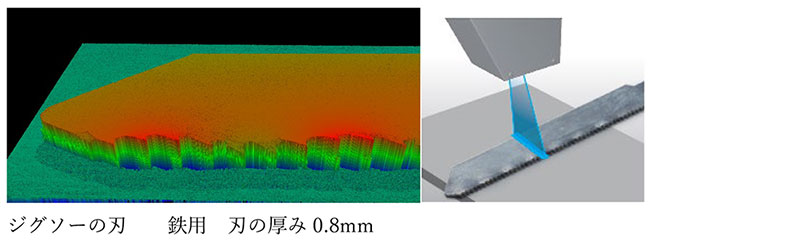

【3次元計測測定例2】

一般に広く使用されるジグソーの刃の形状を1μmの分解能で測定した結果得られたプロファイル画像です。刃の切り欠きや平面部のうねりが切れ味に影響するため、精密な検査が必要です。

5. 使用シーンごとのメリットとデメリット

光切断方式の3次元計測装置は工業製品の製造現場の様々なシーンで活用されています。

ここでは、シーンごとに計測の目的と、適している測定や注意点などについてご紹介します。

5-1. 部品試作のシーン

製品を構成する部品などを試作した際に、それが計画(図面)の通りであるかどうかを測定するシーンがあります。

従来は作業者がハンドツール(ノギス)などを用いて各部位の寸法を測定し図面との照合による確認を行っていましたが、複雑な形状や仮想点までの距離などを測定するためには専用の計測治具を用意しなければならず、手間がかかるうえヒューマンエラーが出るリスクもありました。しかし、非接触の光切断による計測装置を使用すれば、短時間で複数の部位を一度に測定することができる上、ノギスをあてるとキズがついてしまうような柔らかい材質(硬度の低い金属や樹脂・ゴムなど)の部品でも測定が可能であることは最も大きなメリットです。

光切断法を利用した3次元計測を行うためには測定対象を一定方向に移動させる必要がありますので、ワークを移動する機能付き(テーブル付き)の計測装置を選定する方が便利で良いでしょう。また、試作というシーンでは測定対象物の種類が多く、測定の準備(設定)に時間がかかる場合も少なくありません。できるだけ短時間で簡単に設定が完了する機能を持った機器を選ぶことが重要です。

5-2. 量産

試作した部品が計画通りに進んだ後は量産工程にて製造されていくこととなります。

量産工程ではコンベア上を次々と搬送される部品のうち、規格外・形状不良などのNG製品を確実に排除するために検査をするシーンがあります。2次元の画像処理カメラでの検査が一般的ですが、2次元での検査だけではカバーしきれない検査に使用できるのも3次元形状計測装置のメリットです。例えば平面に取り付けられた押し釦パーツの高さが正しいかどうかを検査するシーンで真上から2次元の画像カメラで見ても高さの測定は困難ですが、3次元であればごくわずかな高さの違いも検出することが可能です。

光切断法による3次元計測では、レーザー光源の幅を広げることにより広い範囲の3D形状を一度に取得できるため、押し釦パーツがたくさん並んでいるような状況でもすべての高さを一度に測定できるところもメリットとなります。

また、コンベア上を移動している対象物を瞬時に測定して検出する必要があるため、計測器には高速で膨大な情報を処理する能力が求められますので、このようなシーンでの検査を行うためには高速処理が可能な光切断法を利用した3次元形状計測装置が最も適していると言えます。

6. 3次元計測の展望と開発

3次元計測の展望と開発というテーマでは、とかく測定器そのものの測定精度アップを目標にしたものが多いと思います。ところが、測定精度以外のカテゴリーで少し興味深い開発テーマに取り組んでいる事例がありましたので、最後にご紹介します。

多くの場合は対象部品の計測を行い、各部位のデータが出そろった後に目視による「図面との照合」を行います。これは製作された部品が図面の通りであるかを確認する大変な作業です。照合箇所が少なければ何でもないのですが、例えば100か所以上の照合箇所がある部品が100種類あるとしたら、まさにヒューマンエラーが避けられない大変な作業という事になります。

近年、部品図面は3D-CADで作成されるケースが多いため、計測器にて得られた測定値と3D-CAD図面との照合は自動で行えるようになっていますが、2Dの紙の図面との照合となると、多大な工数負荷がかかることは否めません。

その負荷を軽減するためにミツテック株式会社が開発したのはAIを使って2Dの紙図面と計測器で測定したデータを照合するシステムです。このシステムを導入すると図面に記載された様々な寸法や文字、記号などを学習済みのAIが、紙に描かれた部品の各部位の寸法や公差を読み取り、計測器で得られたデータとの照合を自動で行う事が可能となるため、これまで人が行ってきた照合作業を瞬時に正確に行えるようになります。

ご興味がある方はミツテック株式会社へ別途お問合せ下さい。

ミツテック株式会社 オススメの3次元形状計測装置

3D-Eyeスキャナー(卓上型) : 最小分解能1ミクロン

XYZステージが標準装備され、簡単な操作で3D形状の計測が可能な形状計測装置です。

2025年に発売15周年を迎え、高性能カメラへの入れ替え、検査ソフト及び、ユーザーインタフェイスなどの計測システムを大幅リニューアルし、様々な検査・計測のシーンでお使いいただける逸品として新発売することとなりました。

お問合せ・ご相談はミツテック株式会社へ。(無償での測定可能性TRYキャンペーン中!)