減速機とは

1. ロボットにおける減速機とは

1-1. ロボットとは

このタイトルに取り組もうとすると、ロボットとは?の定義を求めてしまいますが、過去に専門家が定義づけを何度か行ってきましたが用途や機能の発展と進化により定義の枠からはみ出すロボットが次々と出現してきました。具体的な機能や能力で定義づけというより、『生物に外見や機能が似ている機械』という柔軟な括りが今は良いのではないかと思います。

1-2. ロボットの種類

ロボットの分類を大別すると、産業用ロボットとサービスロボット、ホビーロボットに大別できると思います。ここでは、私の関わって来た産業用とサービスロボットについて考えたいと思います。

2. 減速機の役割

2-1. 駆動源と減速機構

ロボットの作動する部分の殆どには駆動源と減速機構が使われています。

駆動源には、主に電動モータが使われ、減速機構には減速機やタイミングベルトなどが使われています。

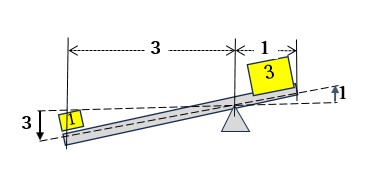

なぜ、減速機が必要なのかというと、モータ単体が出せる力(トルク)は小さく、速度は速いので人の動作に似せようとすると、とても扱い難いのです。

減速機は、モータの回転速度を落とし、その分のトルクを増すというテコのような特性を持っています。

モータと減速機で求める動作の速度や力、精度などに最適な組み合わせをつくっていきます。

因みに、減速機と同じような特性を持つ“変速機”が有ります。違いは、変速機は速度を可変できるという点が異なります。

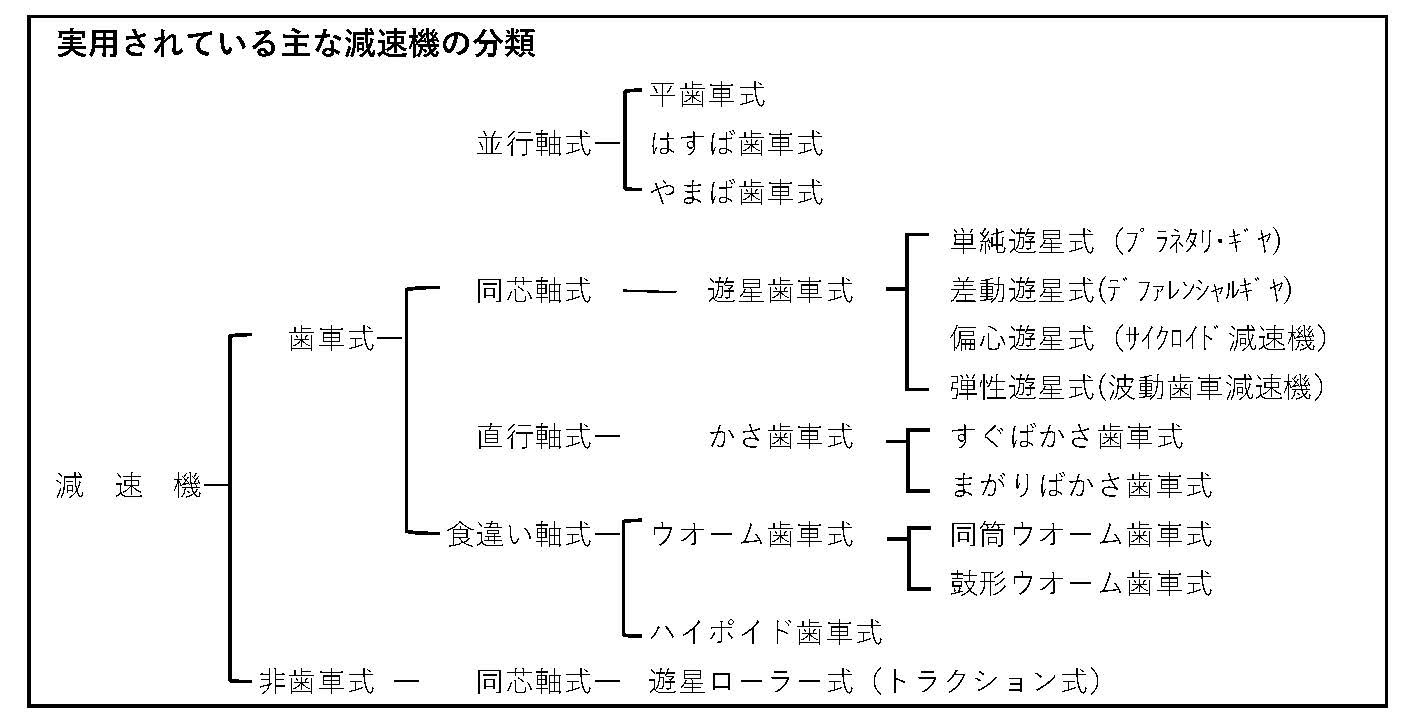

2-2. 減速機の種類

3. 産業用ロボットの主な種類と減速機構

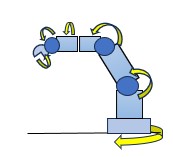

3-1. 垂直多関節型ロボット

4~6軸の関節をもった人間の腕の動きに最も近い6軸ロボット。利用可能な工程が最も多く、大小様々なサイズがあります。

中型ロボット:基本3軸ペリトロコイド減速機orサイクロイド減速機

手首3軸 波動歯車減速機

大型ロボット:6軸ペリトロコイド減速機orサイクロイド減速機

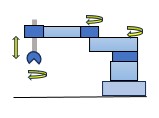

3-2. 水平多関節(スカラ型)ロボット

3~4軸の関節を持ち、水平方向にアームが動く。上下軸を加え高速の組立作業を得意とする。

3-3. 直行座標型ロボット

2軸(Ⅹ軸Ý軸)の直線運動で座標ポイントへ素早く移動する。構成が単純なので制御を含め安価である。位置再現性も高い。ガントリーとも呼ぶ。

3-4. 円筒座標型ロボット

旋回軸をもち直行軸と上下軸を持つので360°高さの違うポイントを再現できる。

1軸 波動歯車減速機など

3-5. パラレルリンクロボット

天吊り形状で3軸が並列に構成されたリンクで先端を制御する。高速動作が特徴でピッキング作業に多用されている。

4. 産業用ロボットの主な用途と精度の特徴

産業用ロボットには、移載、取出し、バリ取り、組立、溶接、パレタイジングなど、製造工程毎に特化したロボットがあり、もの造りの現場で活躍しています。

産業用ロボットには、用途によって求める性能が異なります。

- 組立ロボットには、位置決め精度と速さ。

- 溶接ロボットには軌跡の追従性と速度の安定性

- パレタイザには、重い荷物を運べる力強さ、などです。

5. 精度を掌るサーボ機構と大敵

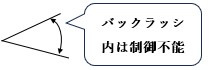

これらの動きはエンコーダ等のセンサを付けたサーボモータによって現実の動作に変換されるのです。自動化に不可欠なサーボ機構の大敵はバックラッシ(ガタ)です。

往復動作を繰り返すロボットでは、反転時に減速機が発生するバックラッシは位置や速度、トルク制御されたモータの出力先に不感帯域という全く制御できない領域ができてしまうからです。従って、減速機にはガタの無い事を求められます。

6. 減速機に求められる精度

6-1. 任意の位置決め精度

理論上の目的位置を正確に再現する性能です。

6-2. 繰返しの位置決め精度

同じポイントの再現性です。組立ロボットなどでは重視する性能です。

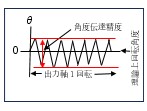

6-3. 角度伝達精度

理論上の出力角度と実際の回転角度の差の事です。歯車や構成部品は機械加工でできているので加工誤差を含んでいます。また、摩擦状況も一定ではないとすると、微小な遅れ進めが発生します。この誤差の幅を角度伝達精度といいます。

アーク溶接のように移動軌跡が残る作業では滑らかな仕上がりを出したいのです。

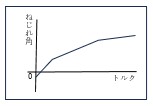

6-4. 剛性

減速機に負荷がかかると減速機そのものが重さで捻れが発生します。例えば、垂直多関節ロボットなど負荷を持つロボットでは負荷を持っている時いない時でアーム先端位置に差が生じてしまいます。アームを伸ばした時、縮めた時でも変わってきます。

急停止での位置決めの際は剛性が低いと減衰時間が長くなり次の動作に移れずタクトタイムを短くする妨げとなります。減速機やアームの剛性が予め判っていれば補正制御でカバーできますが、剛性は高い事を求められます。

7. 信頼性と経済性

産業用ロボットの殆どは、モノづくりの現場で生産量の向上や、製造原価の低減のために投入されます。そのため、タクトタイムの短縮や消費電力の低減、設備費用の低減も同時に求められます。

タクトタイムの低減には、アーム全体のイナーシャを小さくする設計が必須となります。

アーム先端に近い軸ほど軽くすると旋回軸を駆動する駆動源 (モータ+減速機)の負荷は減り少容量化ができ、消費電力の低減や 設備費用の低減に結びつきます。他にも、ロボットの仕事や使い方によって重要視される機能や性能は変わってきます。

産業用ロボットは、24時間フルタイムで働き続ける事が求められ、故障などライン停止時の損害は大きく耐久性などの信頼性がとても重要です。これらの信頼性の積み重ねが最終製品の信頼性にもつながっているのです。産業用ロボットが高価な理由が解ってきますね。

さて、次にサービスロボットですが、先に挙げた用途は、より私たちに身近なところで働く存在になり、求められる精度、性能は、生産現場とはかなり異なります。

サービスロボットには、農業、建築、物流、小売、食品、教育、研究、医療、福祉介護、受付案内、交通、セキュリティ、検査・メンテ、防災、コミュニュケーション、家事支援、事務支援、など私達の生活に直結した場面でロボットが働き始めています。

いずれも必要動作に対して、腕、足、手、目、に似た部位を持ち作動するという共通点をもっています。しかし、産業用ロボットのような定型形状はありません。仕事や目的に適した形状にデザインされています。しかし、駆動部を見ると、モータ+減速機構⇒負荷、と機構は同じです。

8. サービスロボットの用途例・特徴

人との距離がとても近い事、位置決め精度や伝達精度、大きなトルクなどは、あまり求められません。

【農業関係】

| 収穫ロボット | 農業人口の低減に伴う人手の代役を求められます。自立走行しながら画像認識で野菜の位置やサイズ、病害の有無を判別しロボットアームで収穫します。画像認識しながらの位置決め制御と収穫物を傷つけないために握時のトルク制御が必要、更に収穫物を移載するトルクと位置決めが必要です。 |

|---|

【建築関係】

| 検査ロボット | 構造や機能は産業用と同等で架線、橋梁、等の損傷確認を画像診断する。 人の代わりに危険な場所で作業を行う。自走能力、カメラ駆動。 |

|---|

【物流】

| AGV | 倉庫内のピッキング作業など、産業用と同等。 リフト、荷重積載での自走。作業の無休化が可能。 |

|---|

【小売】

| レジロボット | 自動で会計や商品の袋詰めを行う。食品、物流にも含まれる。 |

|---|---|

| 配膳ロボット | 既にファミリーレストランなどで実用されているオーダ毎にテーブルまで運ぶ。この先は、テーブルに配膳までを目指している。 |

【福祉・介護関係】

| 電動車いす型ロボット | 現状の電動車椅子のAI化による進化系で遠隔操作ができ、座面の昇降、小回転ができトイレや狭い場所に入っていける。 |

|---|---|

| 入浴支援ロボット 自動排泄支援ロボット 歩行支援ロボット |

用途ごとに多岐にわたるが、目的は、被介助者の自立支援や介助者の負担軽減で形状や動きは様々である。 |

| コミニュケーションロボット | 言葉や動きで人間と交流を楽しめ、子供やお年寄りの見守りや日々の寂しさを紛らわせる。 |

| 受付ロボット | 人間型、ディスプレイ型 人を対象とし会話が主で、案内のため自走、手で方向を支持するなど動作は自重のみ。 |

| セキュリティロボット | 自立移動型の警備目的。オフィスビル、商業施設、空港などで活躍を期待。 |

| ホームロボット | お掃除ロボット、ランドリーロボットなど、家事支援を目的にし、食器や衣類程度のワーク搬送能力が求められる。 |

9. サービスロボットの分類方法

サービスロボットの分類方法は様々あり、求める能力や機能も場面や対象で異なり一概に言い切れないのが現状です。ただ、産業用ロボットのように領域や環境が限定された場所ではなく、屋外、室内、施設、オフィス、家庭などの生活環境であること。

対象が、健常者だけでなく介護者、大人、子供など一般人であること。

購買層が、会社、施設、店舗、個人と深く広くなっています。

個人購入まで想定するとロボットの販売価格は家電並みを求められるのは必須と考えます。

総じていえる事は、動力部に求められる機能は、位置制御、速度制御、トルク制御を可能とするセンサ付きモータと軽い、コンパクト、制御に答えられる性能、制御性能を活かす減速機と原価構成に耐えられるコストです。

現在、採用されている減速機構は平ギヤの組合せが多く見られます。

今後、ロボットの特徴を展ばそうとすると特徴に特化した減速機選びが必要になってくると思います。特徴とは、生活用品を持つなどの大きなトルク、握持コントロール、対人衝突時の壊れやすさ、静音、省電力などでしょう。

10. 減速機の選定手順

準備するもの

① 負荷条件(トルク、速度)

② 運転パターン(負荷トルクパターン、出力回転速度パターン)

③ 安全率の設定

④ 要求寿命

手順は以下を参考に進めてください。

一般的には、ロボット的動きには一定連続負荷という運転はまずありません。

起動、移動、停止、反転、待機、などの動作の組合せがほとんどです。

起動、停止時には大きなトルクがかかります。これらのトルクを平均化し、

- 平均負荷トルクを求めます。

- 出力軸に求める速度を決めます。

- モータの回転速度を仮定します。

- モータ回転速度÷出力軸回転速度=減速比が判ります。

- 衝突などのイレギュラートラブル時のトルクを想定し安全率を決めます。

- 安全率やその他に求める性能を加味した減速機を選びます。

- 減速機の効率などを加味してモータを選びます。

- 出力軸の回転角度の積算から寿命条件との比較をし、足りない場合は減速機のサイズ選定に戻ります。

この作業を丁寧に行う事で最良の組合せにたどり着けます。

メーカへの相談も活路の一つです。是非、ご相談を投げて下さい。