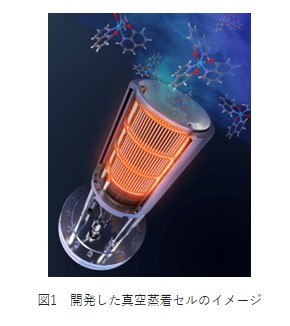

有機ELの蒸着プロセスを省電力化する真空蒸着セルを開発

―新合金と結晶育成法で自由なヒーター線材形状を可能に―

NEDOの「戦略的省エネルギー技術革新プログラム」で、(株)サンリックは、東北大学、山形大学と共同で、有機ELの有機物や金属の薄膜形成に用いる真空蒸着セルの開発を行っており、今般、室温で加工できるタングステン-モリブデン系新合金(新合金)とその単結晶線材化プロセスからなる高性能真空蒸着セルを開発しました。

新合金は2000℃以上の融点を有し、真空で長期間加熱しても損耗が少なく、高電気抵抗率や電気抵抗率の温度依存性が小さい特性があります。また、シングルプロセスで単結晶線材化する結晶育成法を確立し、自由なヒーター線材形状を可能としました。この新合金ヒーター線材を用いることにより、蒸着セルの形状自由度の向上や、長寿命・高効率化を実現しました。本蒸着セルの実証では、従来に比べて、20%~34%の電流低減と約12%の省電力効果、2倍以上の温度制御性の安定化が確認されています。

本成果は、有機EL製造工程をはじめとする高温加熱装置への幅広い展開が可能で、省エネルギー化とともにカーボンニュートラルの実現に向けた普及拡大が期待できます。

1.概要

有機EL(エレクトロルミネッセンス)を利用したデバイスは、従来の液晶材料に代わり、近年ディスプレイやスマートフォン、照明などに広く普及しています。有機ELを用いた発光ダイオードは、有機物や金属の薄膜による積層構造を有し、現在は真空蒸着法によって多くの素子が製造されています。真空蒸着法では、高真空中(~10-5Pa)で最大1600℃に加熱したヒーター線材により、蒸着セル中に配置した原料を蒸発させることで薄膜を形成しますが、従来のタンタル(Ta)製ヒーター線(Ta線)では、加熱に伴う結晶粒成長によって電気・機械的特性が劣化してしまうことや、電気抵抗率の低さによって温度制御性も低くなってしまうことが課題とされてきました。

このような背景のもと、株式会社サンリックは、NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)の「戦略的省エネルギー技術革新プログラム※1/ELディスプレイの革新を拓く、高温酸化耐久かつ変形自在ヒーターの開発」(2018年度~2022年度)において、国立大学法人東北大学、国立大学法人山形大学と共同で、従来のTa線よりも高い電気抵抗率と耐久性を有し、また室温で加工ができるタングステン-モリブデン系新合金(新合金)と、その線材化プロセスの開発(マイクロ引き下げ法※2)に取り組んできました。

本プログラムのインキュベーション研究開発フェーズ(2018年度)で高融点・高電気抵抗率合金の材料設計を、実用化開発フェーズ(2019年度~2020年度)で単結晶化技術の開発および線材の特性評価を行いました。実証開発フェーズ(2021年度~2022年度)では、ヒーターとして1600℃、最大3000時間の耐久性評価と蒸着セルの設計、そして有機ELの蒸着試験による性能評価を実施しました。

一連の評価により、Ta線より約4倍高い電気抵抗率を有する新合金単結晶線材を、連続的かつ高精度なシングルプロセス※3で長尺線材化することに成功しました。また室温加工によって成形したヒーターを搭載した蒸着セルにより、Ta線より20%~34%の電流低減および約12%の省電力効果、2倍以上の温度制御性の安定化を実証しました。

2.今回の成果

(1)高電気抵抗率・高温耐久性を有する新合金を開発

本プログラムでは、従来の材料であるTaやタングステン、モリブデンに比べ、高電気抵抗率や電気抵抗率の温度依存性が小さく、2000℃以上の融点を有する新合金を開発しました。新合金の電気抵抗率は、室温においてTaの約4倍、タングステンの約10倍におよび、最大使用温度域である1600℃においてもTaに比べて10%以上高い値を示すなど、温度制御性の高さを確認できました。

(2)単結晶線材化プロセスを確立

新合金は、通常の溶解・冷却プロセスで製造すると機械加工が困難であるため、結晶育成法の一種である東北大学の「マイクロ引き下げ法」によって、融液からシングルプロセスで線材化する技術を開発しました。結晶育成プロセスの開発と最適化を実施し、直径が0.8ミリメートル±10マイクロメートルの長尺単結晶を連続的に製造することで、電気抵抗値3%以内の変動とすることを可能としました。製造された新合金線材は、単結晶であることから、室温において曲げ加工やねじり加工が可能です。

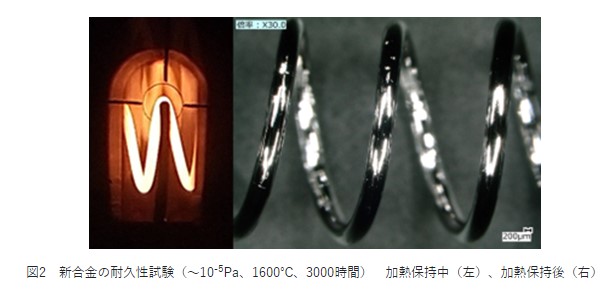

耐久性試験(~10-5Pa、1600℃)では、従来のTa線は、1000時間で約1%の電気抵抗値の増加でしたが、新合金線材では、1000時間で変化はなく、さらに3000時間保持後の電気抵抗値の変化が約1%となり、従来のTa線と比べて、3倍以上の耐久性を有することを確認しました。

単結晶である新合金線材には、従来の機械加工法で製造された多結晶のヒーター線材で見られた結晶粒成長に伴う電気的・機械的特性の劣化が見られず、加熱前後での特性変化が極めて少ないことが明らかとなりました(図2)。

(3)新合金搭載蒸着セルの開発と有機EL薄膜の蒸着を検証

有機EL薄膜の蒸着では、山形大学有機材料システムフロンティアセンター城戸淳二教授らのグループが持つ技術を活用し、有機ELの構成材料であるフッ化リチウム(LiF)および有機EL蛍光材料(Alq3)の蒸着試験を実施しました。新合金を用いた新規蒸着セルでは、同一の成膜レートを達成するのに必要な電流が従来のTa線による蒸着セルに比べ20%~34%少なく、約12%の省電力効果を実証し、2倍以上の温度制御性の安定化を確認しました。また、同一の蒸着レートを達成するまでの時間が、従来の蒸着セルに比べ約2.3倍高速であることが分かりました。これにより、成膜時間の短縮や成膜エラー発生時の早期回復が可能となり、有機ELのより効率的な製造を実現します。

3.今後の予定

(株)サンリックは、NEDO事業終了後、直ちに有機EL製造装置向けに、開発した蒸着セルの量産を計画する予定です。また本プログラムで開発した蒸着セルは、有機ELのみならず放射線画像診断素子など他の成膜用途へも応用できることから、引き続き東北大学、山形大学と連携して、省エネルギー化の促進に向けた研究開発および普及拡大を実施していきます。

NEDOは、今後も経済成長と両立する持続可能な省エネルギーの実現を目指し、「省エネルギー技術戦略」で掲げるエネルギー・産業・民生(家庭・業務)・運輸部門など、2030年には高い省エネ効果が見込まれる重要技術を中心に事業化までシームレスに技術開発を支援します。