既存生産ラインの柔軟・迅速な組み換えや制御が可能なパイロットラインを整備

―未来の生産ラインを追求、製造業でのダイナミック・ケイパビリティ強化を目指す―

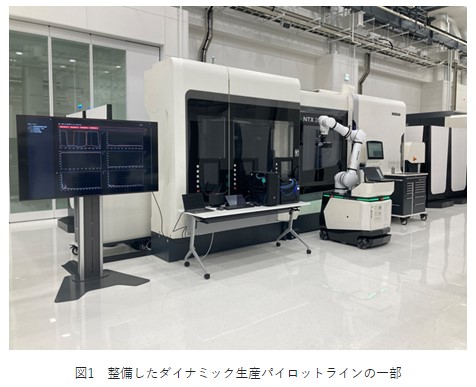

NEDOは「5G等の活用による製造業のダイナミック・ケイパビリティ強化に向けた研究開発事業」に取り組んでおり、このたび同事業でDMG森精機(株)、ファナック(株)は、DMG森精機(株)の奈良商品開発センタ内にローカル5G通信環境を構築し、既存生産ラインの柔軟・迅速な組み換えや制御を可能にするダイナミック生産パイロットラインを整備しました。

このパイロットラインには、既存生産設備と多能工自走ロボット(AGV)間のクラウド型無線協調制御プラットフォームやNC連携システム、加工アシストモジュールのアプリケーション群などを導入しました。これまでに、多能工自走ロボットのハンドに取り付ける計測器と加工アシストモジュールにより、加工・モニタリング・評価の各機能に関する個別実証を実施しました。

今後は、既存の製造現場と同様に多様な機器構成と等価的な模擬環境を再現し、生産設備に適応した加工アシストモジュールを組み合わせた未来の生産ラインを追求するとともに、実用化に向けた普及施策の実証を行い、製造業における企業変革力(ダイナミック・ケイパビリティ)強化を目指します。

1.概要

新型コロナウイルス感染症の世界的流行によって、日本の製造事業者の多くがサプライチェーンの寸断リスクにさらされました。サプライチェーンの寸断リスクを引き起こす「不確実性」は、世界各地で地政学的リスクの増長や国内災害も多発する中、今後さらに高まることが予想されます。そのため、製造事業者にとっては製造現場内外などの各階層で柔軟・迅速にサプライチェーンを維持するための「企業変革力(ダイナミック・ケイパビリティ)」の強化がより重要な課題となります。

このような背景の下、NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)は2021年度から「5G等の活用による製造業のダイナミック・ケイパビリティ強化に向けた研究開発事業※1」(以下、本事業)で、既存製造現場の状況に応じて無線通信やデジタル技術を活用し、柔軟・迅速に組み換えや制御が可能な生産ラインの構築、またデジタルツイン(現実世界をコンピューター上の仮想空間に再現する技術)を活用し、工場全体の自律的かつ最適な稼働を可能にする技術開発などに取り組んでいます。これにより、サプライチェーンを維持するためのダイナミック・ケイパビリティを強化するとともに、工場の脱炭素・省エネ化の実現を目指しています。

今般、本事業でDMG森精機株式会社とファナック株式会社は、DMG森精機(株)の奈良商品開発センタ内にローカル5G通信環境を構築し、生産ラインの柔軟・迅速な組み換えや制御を可能にする技術を集積したパイロットラインを整備しました。このパイロットラインには、既存生産設備と多能工自走ロボット(Automatic Guided Vehicle:AGV)間のクラウド型無線協調制御プラットフォームやNC(Numerical Control)※2連携システム、加工アシストモジュール※3のアプリケーション群などを導入しました。これまでに、多能工自走ロボットのハンドに取り付ける計測器と加工アシストモジュールにより、加工・モニタリング・評価の各機能に関する個別実証を実施しました。

これにより既存の製造現場と同様に多様な機器構成と等価的な模擬環境を再現し、生産設備に適応した加工アシストモジュールを組み合わせた未来の生産ラインを追求するとともに、実用化に向けた普及施策の実証を行い、製造業におけるダイナミック・ケイパビリティ強化を目指します。

なお、2022年11月28日から12月2日まで開催されたICPE(国際精密工学会)において、本事業の成果とともに、パイロットラインを「未来の生産ライン」として公開しました。

2.実現を目指すダイナミック生産ラインの概要

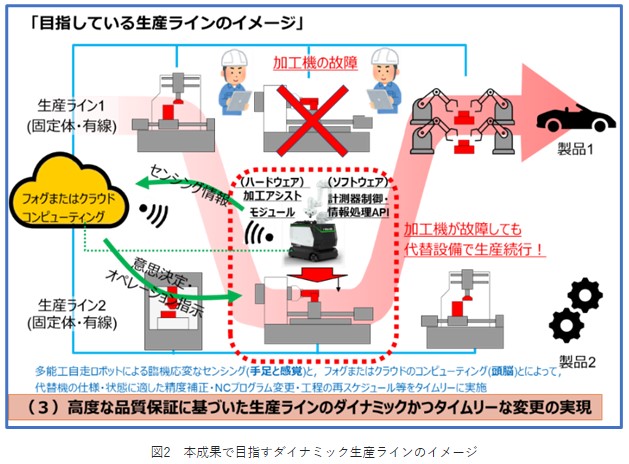

本事業では、多能工自走ロボットと生産設備間のクラウド型無線協調制御プラットフォームと既存生産設備に適応した加工アシストモジュールを高速通信規格のローカル5Gを通じて組み合わせました。これにより、未来の生産ライン(1台の多能工自走ロボット導入で、ライン寸断や設備故障などが生じた際にもロボットアシストと動的ライン変更により生産活動を維持できるライン)の追求と実用化に向けた普及施策(中小企業におけるユースケースごとの導入ステップや効果的な活用方法の事例蓄積など)の実証環境を整備しました。これにより、生産ラインで既存生産設備が故障した際に、自動的に代替生産設備を使って当該部品を製造し、サプライチェーンの寸断を回避する技術の確立を目指します(図2)。

具体的には、代替として全く同じ機械・機種の生産設備がなかった場合は、その瞬間に仕事が入っていない他の生産設備を自動的に選ぶことができます。多能工自走ロボットが「手足・感覚」として選んだ設備の挙動を計測し、センシング情報を受け取り、「頭脳」として代替設備の状態に適した精度補正などを実施します。

本技術により、選ばれた生産ラインがダイナミックかつタイムリーに組み換えられることで、高い品質保証を実現しつつ、当該部品を製造し続けることができます。その間に元のラインを修理することで、生産ラインの緊急事態を乗り切り、サプライチェーンの寸断を回避できます。

3.パイロットラインの各設備概要と個別実証成果

(1)多能工自走ロボット

多能工自走ロボットが扱う加工工程の順序、動作経路計画に基づいて自律走行を行い、多能工自走ロボットのハンドに搭載した各種の計測器から、無線を使ってネットワークストレージにデータを蓄積します。

(2)クラウド型無線協調制御プラットフォーム

多能工自走ロボットにIoTゲートウェイを搭載し、高度な計算処理を実行するためのサーバーとWi-Fi 6またはローカル5Gを経由した無線通信によりデータの送受信を行います。

(3)NC連携システム

多能工自走ロボットを各種情報の入力ユニットとし、固定ロボットおよびNC加工機を出力ユニットとするフィードバック系を構築、多能工自走ロボットで取得した加工対象物(ワーク)情報およびプロセス情報について、実際にプロセスを行う加工機へネットワークを介して送ります、その際、CNC(Computerized Numerical Control)※4やロボットコントローラーのメーカーや世代間の差を意識することなく使えるという共通かつオープンな仕様に基づいて構築しています。

(4)各加工アシストモジュール

【1】3D(3次元)プリンターモジュール

3Dプリンターモジュールは、温度情報などの機内測定、3Dスキャナーおよび超音波非破壊検査装置による詳細形状やクラック情報の取得など各機能を提供するものです。実証では3Dプリンターで造形したワークの強度と積層条件についてデータ解析を用いて、必要なデータ領域の特定を行いさまざまな積層条件で造形し、取得したデータを回帰分析して、要求性能を満たす積層条件の算出に成功、不良品の流出なしに試作だけでなく量産も行えることを確認しました。

【2】ターニング加工モジュール

ターニング加工モジュールは、ビジョンセンサー※5による画像解析により、機械学習を用いた切りくず堆積特定を行うものです。実証では多能工自走ロボットのハンドに取り付けたビジョンセンサーによりNC旋盤の加工空間をモニタリングすることで切りくず堆積を検知し、ハンドやエアを用いて自動的に切りくずを除去することにより、作業の中断・停止なしで生産を継続できることを確認しました。

【3】ワーク形状計測-加工パス生成モジュール

ワーク形状計測-加工パス生成モジュールは、3Dスキャナー装置によりワークの走査を行い、加工パスを生成するものです。実証では多能工自走ロボットのロボットアームを効率よく動かし、ハンドに搭載した3Dスキャナー装置で対象ワークの走査を短時間に完了し、加工パスを生成するという一連の手法を確認しました。CAM(Computer Aided Manufacturing)※6ソフトウエアのパラメーター最適化を行い、複雑形状でもワークを固定する専用ジグなしで造形品の仕上げ切削ができることを実現します。

【4】熱変形推定モジュール

熱変形推定モジュールは、光コム※7を用いた光学計測により計測データの信号処理、統計処理を実施することでワークの寸法を計測するものです。実証では多能工自走ロボットのハンドに搭載した光コムで加工機のジグを計測することで寸法が正確に算出できることを検証し、熟練技能なしで設備の精度点検が可能であることを確認しました。

【5】ビジョン振動解析モジュール

ビジョン振動解析モジュールは、高速カメラと発光体マーカーの使用によりノイズを低減、画像処理による変位計測システムを構築するものです。実証では多能工自走ロボットのハンドに搭載した高速カメラによる加工機の撮像で、残留振動から固有振動数を抽出できることを検証し、センサーを設置することなく、加工機の振動点検が可能であることを確認しました。

4.今後の予定

今後は、ローカル5G、クラウド、連携システム、多能工自走ロボットがすべてそろったパイロットラインに構築したフルスペックのシステムが、サプライチェーンの寸断と生産設備の故障の両方のケースに対応可能であることを実証するため、多能工自走ロボットの最適経路プランニングの確立と加工アシストモジュールの拡充と精度向上に取り組んでいきます。

また、パイロットラインにおいて一品種複数個の疑似製品の製造を行い、開発システムの効果によるMTTR(Mean time to repair)※8と単位時間当たりの生産量を、複数通りの故障シナリオ、加工アシストモジュールの組み合わせにより比較評価をする予定です。さらには、従来技術水準ではダウンタイム3日程度を要する生産ラインの復旧に対して、1日(8時間)以内で復旧して生産再開し、部品精度の担保を実証する予定です。