ロボット : 産業ロボットのカタログ一覧

1.産業用ロボットの概要

産業用ロボットとは「自動制御され、再プログラム可能で、多目的なマニピュレーターであり、3軸以上でプログラム可能で、1か所に固定して、または運動機能をもって産業自動化の用途に用いられるロボット」と定義されている。

また、現在は協働ロボットのカテゴリーが存在しているが、第三者認証機関において、協働ロボットの言葉をなくす動きが見られ、協働機能を持つ産業用ロボットへの名称変更が予定されている。産業用ロボット安全認証規格の点からは、ISOやアメリカのANSIがリスクアセスメント・ロボットの規格・システムやインテグレーションにおける基準や規格が存在している。

2.産業用ロボット用途

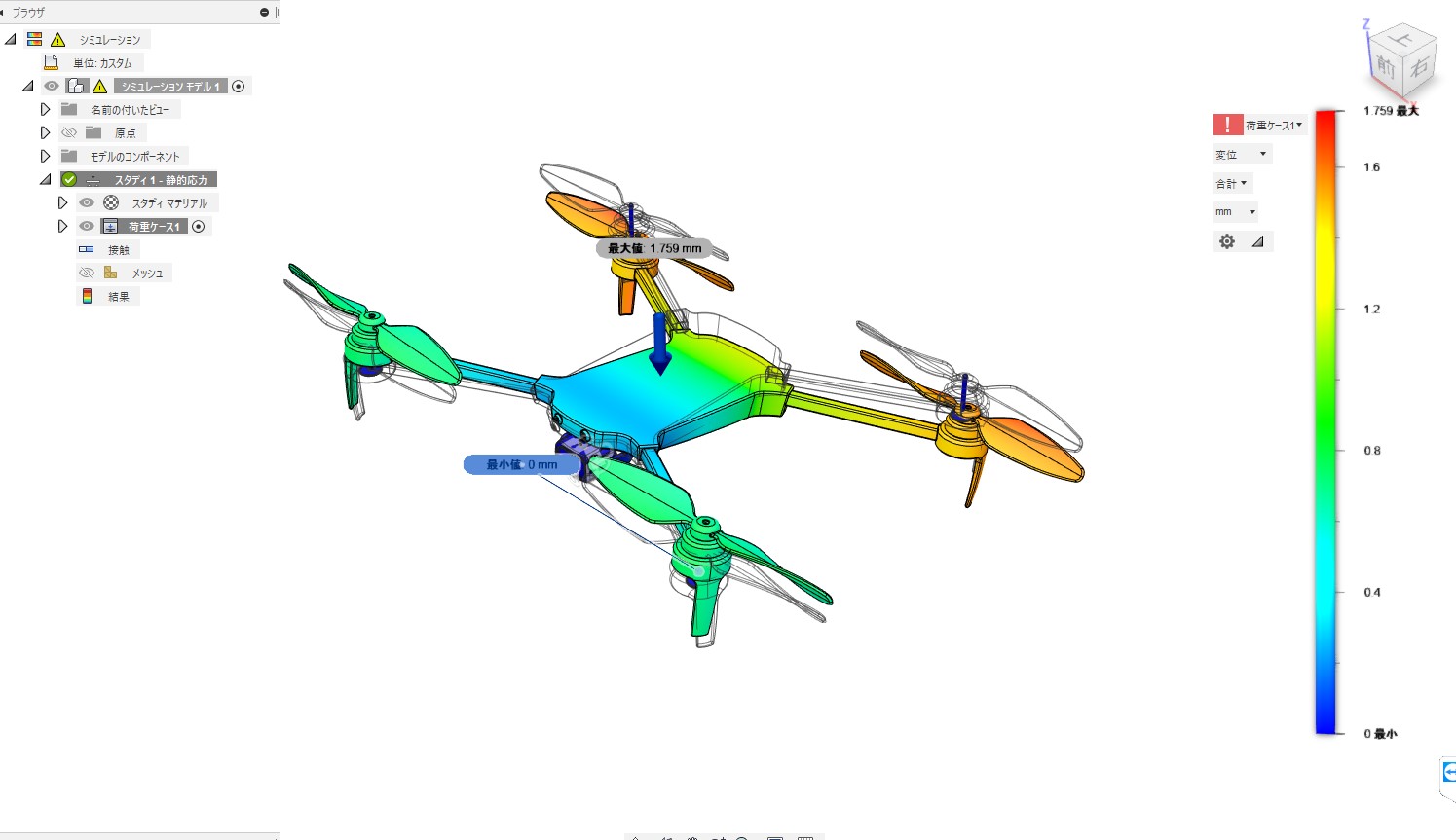

日本ロボット業界の資料によると、日本の産業用ロボットは2015年からの第3次ロボット成長期が続き、特に2019年からのコロナ禍にともなう3密の回避を目的とした産業ロボットの導入や活用が多く見受けられた。また、昨年5月のコロナ5類移行にともない、自動化の流れが活発化し、自動車業界では、大きな課題であった搬送と組付けを同時に行う自動化難易度が高い工程での導入もすすんでいる。

次に自動化が進んでいない一部の食品業界においての大きな課題として、多品種切替生産における自動化の限界、設備に頼れず多くの人手を必要とする大きな工程課題が残っていたものの、新たな協働機能を持つ産業ロボットの出現があったことで、安全柵を必要とせず、足りない人員をロボットでカバー出来た面も見受けられた。

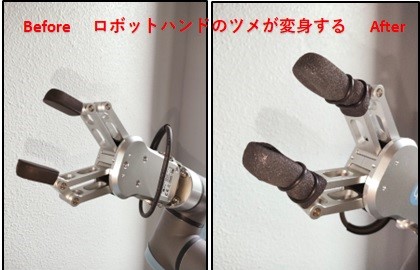

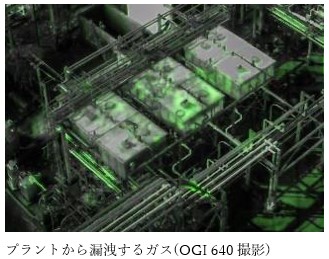

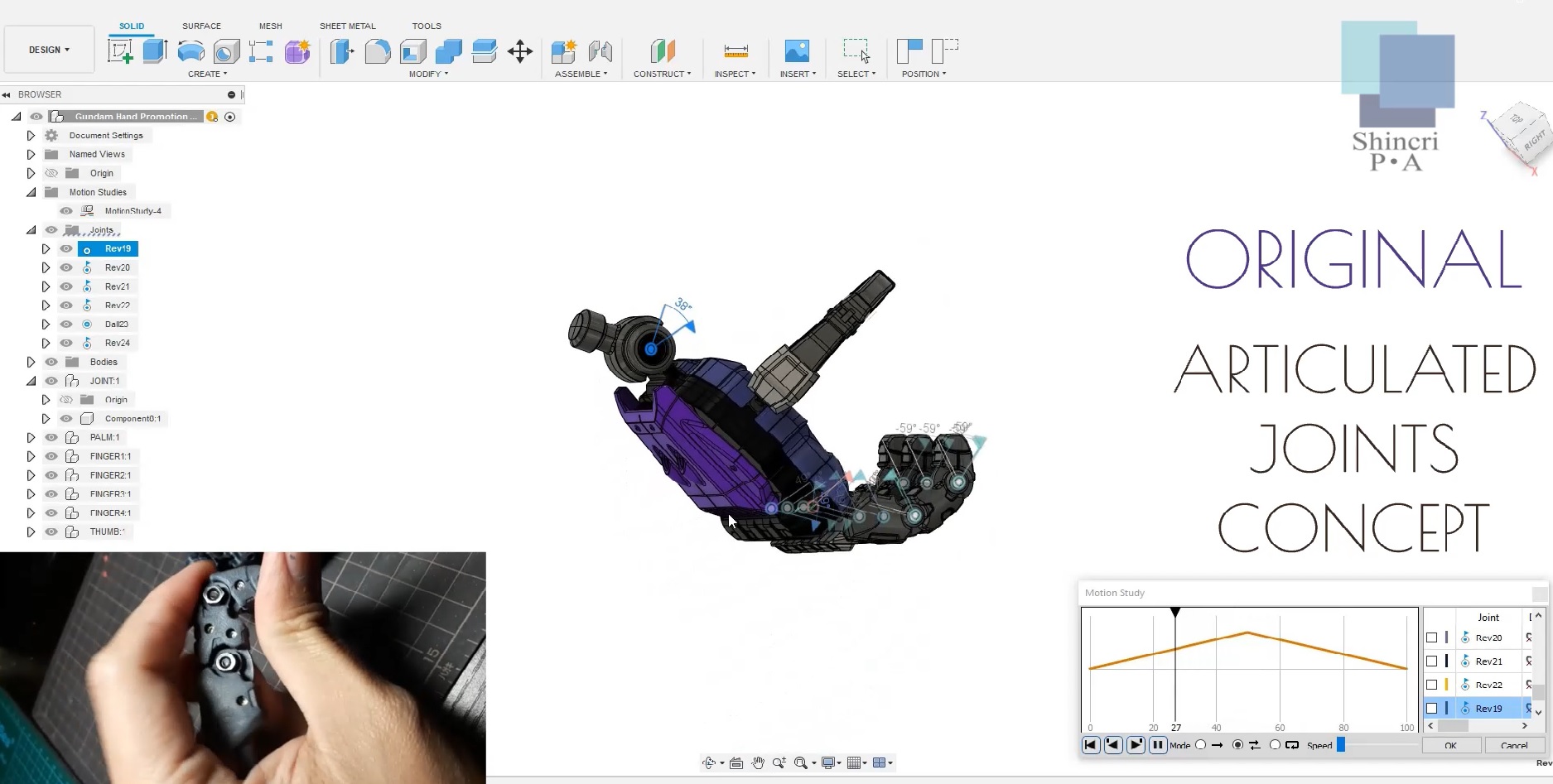

またロボット周辺機器においても、人の視覚や触覚を再現するような技術機能の進歩も併せて大きな自動化の潮流ができ、自動車・食品市場のみならず、あるゆる業界での産業用ロボットの普及が進みつつある。

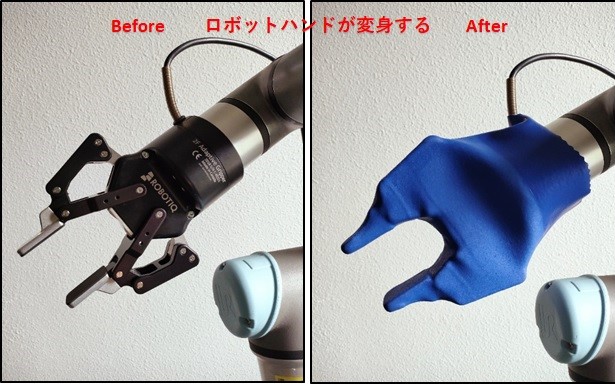

東和コーポレーションは「手袋の製造技術をロボットへ応用」し、解決の提案をしております。 独自の特殊技術によりグリッパーやロボット本体の防水性・食品衛生法への適合・滑り止めにより把持力を向上させ、生産性を向上する「ロボグローブ」です。 ロボットへの利用について事例を紹介します。バンドソーで冷凍魚をカットしている加工 工場で危険な作業であるため、今まで人が行っていた作業のロボット化を進めたいと考えておられました。また、純正のグリッパーでは食品衛生法に対応していないという懸念点 もありました。 我々の提案により危険な作業をロボット化することが出来た上で、日々の負担となるメン テナンスを低減することが出来ました。